はじめまして

-Jackman-のエフェクター作成をしております「Saku」と申します。

-Jackman-のエフェクターは私が1つ1つハンドメイドしております。

今回は、ご挨拶を兼ねて、そのエフェクター作成の様子をご紹介したいと思います。

まずは、本体になるアルミダイキャストケースを研磨加工します。

右が研磨前の表面で、左が研磨後です。

サンドペーパーの目の荒いものから少しずつ目を細かいものに変えながらひたすらゴシゴシです。

今のところはこれも手作業なので、非常に疲れます(^^;)

一般的には塗装という方法が多いですが、あえて研磨という方法にしています。

特別な理由はありません。どうせならハンドメイドっぽくしたいという事と、私の好みです(笑)

決めた位置に、「センターポンチ」という工具で、小さく凹みをつけます。

これは、穴あけの際にドリルの先が横滑りしない為に重要です。

限られたスペースを有効に使う為にはしっかりとした設計と、正確な加工が必要です。

無駄に大きな本体のエフェクターも、それはそれでロマンだとは思っています。

開けてみたら「なんじゃこら!!」というのもカッコイイものですよね。いずれはそんなものもラインナップするかもしれません。

今は、とにかくコンパクトにしています。

限られたスペースをどう使うか…というのもハンドメイドの面白さです。

IN,OUTジャックのすぐ横にDCジャックがあるエフェクターが多いのにも理由があります。

多くの場合、フットスイッチの横の空きスペースを有効に使う為です。

-Jackman-は極力DCジャックを上部に設けています。

これは、エフェクター外でDCケーブルとギターシールドが近づく事によるノイズ発生を避ける為。

そして、エフェクター内部でも、電源ラインが出来るだけ信号ラインに干渉しない為の2つの理由からです。

ただし!

実際はそこまで影響は無いと思います。ただの「おまじない」です(笑)

次に、ドリルで穴を空けていきます。

そして、最後に穴のサイズの微調整の為にこちらの「リーマー」を使います。

これは手動ですが、先ほどのステップドリルと違い、その気になれば1㎜以下の調節も可能です。

ジャック等は、ケース本体と接している部分からアースをとっているので、穴と部品がぴったり合った方が良いかもしれないです。

ですが、一番の理由は「自己満足したいから」です!

日本人ですからっ!!

確認が終わったら、ここまでの間で付いてしまったキズや曇りなどを消します。

まず洗剤で洗い、再び研磨してから、クリアスプレーを吹きます。

ドリルを使ったりしていると、削りカスでキズが付いたりします。

ある程度の小キズはご容赦いただきたいですが、1つ1つ、その時の全力で作成しております。

出荷する時には、子どもを嫁に婿に出すような気持ちです。

なので、出来るだけ御化粧も丁寧にしてやりたいという親心です。

さて、外観は仕上がりました。

後は、基板と配線の作業です。作業テーブルの上にも全く違う工具を並べます。

私は、全ての工具を周りに置くのが何となく嫌で、作成の前半(筐体加工)が終わると一度ほぼすべて片付けます。

合理的ではありませんね。オススメしません。

基板、配線の作業に使うものはこんな感じです。

ここから、ハンダ付けをしていきます。

一般の方が普通想像される基板は、「プリント基板」というもので、通電する薄い銅箔等で回路に従って道筋がプリントしてあります。

ですので、実際に部品をハンダ付けするのは1つの部品につき両端2、3カ所の点だけです。

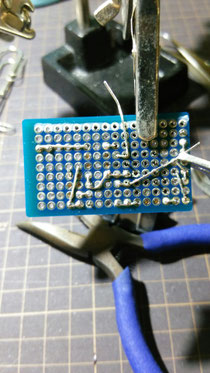

-Jackman-の基板は現在のところ、ポイントトゥポイントという方法で作成しております。

簡単に言うと、部品の足をハンダで繋げていって通電させ回路を作るという方法です。

どちらが良い・悪いという訳ではないと思います。

最終的に、狙い通りの音が出て、トラブルが起きなければどちらでもいいと思います。

さて、そのポイントトゥポイントを以下にご紹介します。

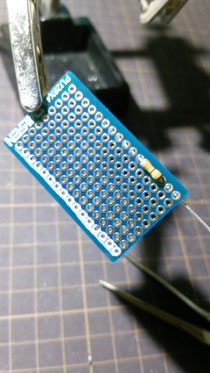

使う基板は、ユニバーサル基板というもので、穴だけが等間隔に開いているものです。

そこに、電子部品の足を曲げて差し込みます。

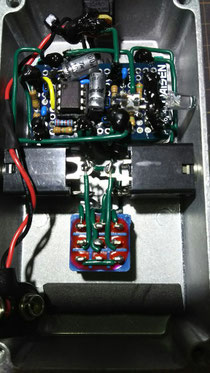

これは少し前の別の回路の画像です。

今は、もっと見た目から美しくなっているはずです(笑)

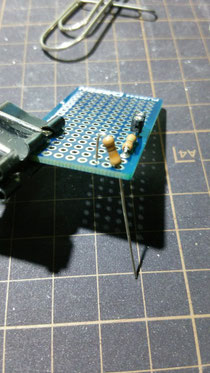

そして、表は

こうなります。

これもスペースの都合上、寝転んでいるコンデンサもいます。

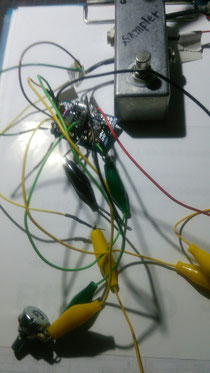

これで基板は一応完成ですが、万が一不具合があってはいけないので、動作チェックの為の専用の器具を使って純粋に基板だけの動作を確認します。

何台も同じエフェクターを作っていても、この工程は楽しいです。

内部の配線の取り回しにも気をつかいます。

実際の影響はほとんど無いのかもしれません。

ですが、やはり意図しないムダなノイズや、トラブル、寿命にも一切影響が無いとは思えません。

そして私が、内部の見た目に気をつけたいのには大きな理由があります。

整然とした内部は、製品を購入していただいた方に、「安心」を伝える「説得力」を持つと考えているからです。

有名メーカーでも、知る人ぞ知るビルダーでも無い私の、自己紹介です(笑)

こんな風に、配線をソケットに差し込む事で接続しています。

コツをつかめば意外に頑丈ですが、これも念のためグルーガンで固定します。

今は百均にも売ってます。

これです。

固定したい所や、絶縁を確実にしておきたい所を、これでコーティングします。

コメントをお書きください